ERP系统 & MES 生产管理系统

10万用户实施案例,ERP 系统实现微信、销售、库存、生产、财务、人资、办公等一体化管理

客户简介

- 苏州**机器制造有限公司,是专业制造浸渍及涂布干燥成套设备的企业

- 规模:300人

- 成套机械设备自主设计,装配,非标零件件自己生产。

信息化目标

- 随着企业的发展,企业缺乏信息化管理。生产计划物料计划业务流程全部依赖人工操作,存在效率低,人员文书工作量大,容易出错的问题。原有的下单方式无法满足实际情况,生产部门需要实现智能化管理。

- 需要对自制件,标准件,工艺流程,图纸图档等生产资料做规范化管理,包括智能仓储和智能排单。没有系统的管理,人工处理需求量时费时费力,还会出现误差。

- 需要智能化分析数据,实时监测库存量,减少企业成本压力,满足行业不断变化的发展趋势。

- 需要监控车间的制造流程,需要让制造流程数据实时反馈,满足智能化生产排单的需求。

- 导入仓库管理系统,建立智能仓储。

前期调研和解决方案

客户于2018年四月份开始筹备系统。通过一个多月的深入调研,我们发现客户存在几个行业存在的通病,以及咱们提出的对应的解决方案:

1、生产资料的仓库资料散乱,没有及时的做出入库记录,也没有帐物卡一一对应。仓库管理人员时常抱怨工作多,人手不够,这源于客户的采购物料品种多而杂,无法承担仓库巨大的管理工作。最好的办法是建立无人立体仓库,让机器人代替员工做货物搬运,登记,出入库操作,节省人力。

具体方式是:在原来堆放物料的位置,专门划一块区域,设立一个机器人搬运的立体仓库,共两排七层,每个存放区自动编号,380个站板用于存放采购标准件。物料的存放和出入库通过机器人选位和搬运。我们增加了一个WMS模块专门用于物料资料建档,控制立体仓储的硬件运动,同时,仓库管理人员对入库的物料做编码,贴二维码标签。当出入库的时候,只需要扫描物料二维码,WMS即可驱动搬运机器人取料和入库。

2、由于客户产品需要的物料多而杂,有些是采购的标准件,有些是自制的加工件。当客户收到订单并下发的时候,存在排单管理难题,具体体现在,生产计划部门无法及时而准确获得BOM料的库存量,生产部不能反馈在制品的统计,装配部不能反馈物料的耗用情况。

具体的解决方案是:我们的ERP系统板块提供生产调度模块APS,对接ERP的物料资料管理模块,对接仓库的WMS系统,对接生产部和装配部的MES系统。生产调度模块,只需要生产计划部人员确认产品的排单数量,即可立即获得BOM里每种物料的缺料数量及到料日期,实现了真正的一键操作。APS大大提升企业的物料利用,避免了过度采购或者采购不足的现象。这背后依靠的是软件系统的集成,ERP系统自动采集物料库存,生产在制,BOM装配等信息的实时反馈。

3、客户还存在一个供应链管理和生产脱钩的情况,客户存在产品共用料比较多的情况,比如一个标准件被多套设备使用,因此当很多订单任务下达的时候,采购部门往往难以获得多少采购量才是合理的问题,要么造成采购不足,要么采购过量,这都会伤害企业的业务流程或者现金流安全。

我们的解决方案是:通过ERP系统的APS以及物料损耗统计模块,来预测物料的合理采购数量,比如同时运算一批订单(内含多种成套设备)的BOM需求量,结合当前库存,在采购的数量,已经物料占用情况,推测每种物料的采购数量。ERP系统也会通过对过往采购记录的分析,即大数据分析方法,来预测一次性的合理采购量,用于指导采购部门。通过ERP系统,让计算机来代替员工下达采购任务,这个过程是科学及有效的。

4、客户在没有信息化之前,设备设计管理混乱,CAD文档,工艺流程文档同样散落在各个设计师的电脑上。

解决方案是:ERP系统建立了产品设计资料库,包含物料编码管理,BOM管理,CAD文档存储管理,生产图纸文件管理,工艺流程作业指导书管理五个部分。从产品设计到生产制造,员工需要从统一的数据库中调取资料。ERP系统提供一定的访问控制权限。设计部员工完成产品设计后,上传CAD图档,建立标准BOM表;计划部员工调用BOM表,导入APS模块排单;工艺部门员工根据BOM表指定每个自制件的工艺流程,并上传加工图纸;制造部门和装配部门员工通过调取加工图纸和工艺流程文件,完成生产任务。各个部门通过ERP系统的产品设计数据库紧密合作,一是保证设计资料保密不外泄,二是减少了人为取档错误,减少不必要损失。

所需硬件配置

- 搭建私有和公有混合云。搭建服务器机房。

- 车间工序数据采集采用二维码,配置工控机和条码枪。

- 智能立体仓储。

实施心得

客户是制造整机设置的,特点是设备所需的零部件很多,管理起来比较困难。速易天工标准版管理系统,具有依靠底层数据分析,可以实时监测所有物料的数据情况,为生产提供可靠的数据分析,满足生产部和各部门的衔接,提高各部门的工作效率。速易天工标准版管理系统,具有MRP运算能力,实现智能生产调度,智能运算预占、在制、库存量、安全库存量。以生产调度为中心,智能监控车间的生产。通过建立立体智能仓储,用仓储机器人做无人化的出入库,保障了安全性并提高了物料管理的效率。集成物料的出入库数据监控,配合生产,实现部门无缝对接。

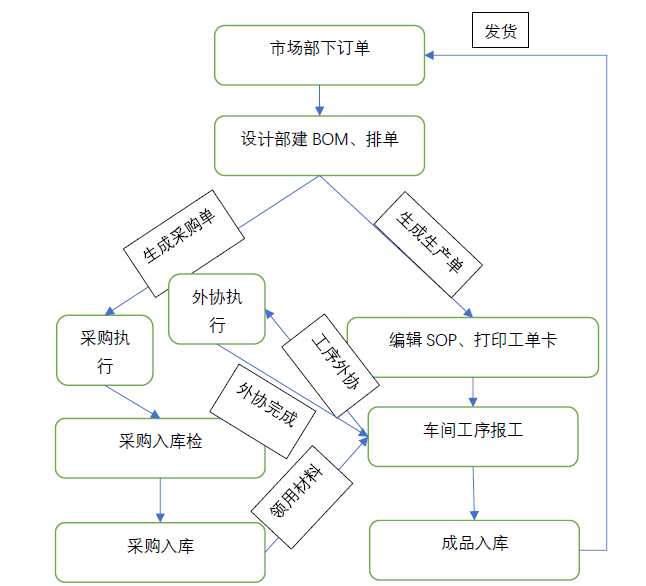

以下是甲方的业务流程梳理。通过软件的业务流程的规范,避免了人为的不确定性。

实施后效果

- 导入ERP和MES集成的管理系统,覆盖企业各个业务流程。

- 建立智能立体仓储,实现出入库和仓储管理无人化。

- 通过规范BOM技术资料和存档,保证企业基本制造数据的集中管控和实施。

- 系统的智能化生产排单功能,通过集成BOM,物料资料,仓储资料,生产数据,采购数据等多部门的数据,让排单过程完全智能并且科学合理。生产计划人员只需要简单的点击,就可以下单生产任务和采购任务,再也不需要人工跟核对多部门的数据,减少了大量人工,并且更加合理有效。

- 建立统一的技术图档和生产工艺制程管理。

- 生产系统直接与仓储系统无缝对接,智能管理物料数据。

- 车间通过PDA采集数据,生产制造数据反馈到计划部门做更加准确合理的生产安排。

- 通过持续改进系统操作体验,大量减少员工的文书工作。

- 通过建立车间电子看板,实现管理的可视化。

- 打破各个部门的信息孤岛,让各部门协作紧密有效。

写在最后

速易天工标准版为企业提供包括制造数据管理、计划排产管理、生产调度管理、库存管理、质量管理、生产过程控制、底层数据集成分析,为企业打造智能、可靠性化管理平台。

咨询顾问

咨询顾问