ERP系统 & MES 生产管理系统

10万用户实施案例,ERP 系统实现微信、销售、库存、生产、财务、人资、办公等一体化管理

一、客户背景

扬州某精密冲件有限公司成立于2014年8月。拥有高速冲床,磨床,二次元投影设备等。

主要从事精密模具及精密冲压件应用于通讯、家用电器、汽车电子、连接器、温控器、医疗器械、电气电路控制系统、摄影摄像器材、天线等各行业,人员规模100人左右。

二、客户痛点

1、需要通过软件来追踪加工进度,由于产品线多、有的产品加工周期长、零部件结构庞大、多个车间加工、多个岗位参与。有时候就发现最后组装时,一些组件还没有加工,一些工序还没完成,或者少加工的现象,管理非常混乱。

经常需要加班加点的赶进度,不仅员工抱怨不满,而且浪费很多资源,本来这些时间和设备可以安排其他订单去产生效益。对于多加工的零件,没有重复使用的可能。最关键的还影响了交付期的完成,导致客户的流失。

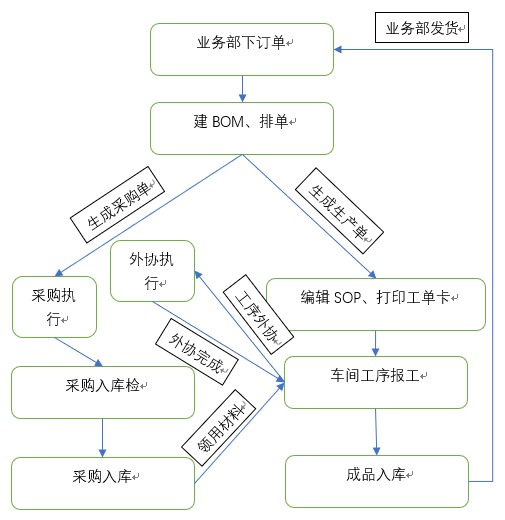

客户希望可以使用系统管控生产进度,对于生产流程、工序直观清晰的了解。需要建立BOM物料清单用来管理零部件和运用MRP运算功能,帮助生产计划部门准确的安排生产,包括数量、时间、员工,避免多做、漏做的现象发生,提高车间的生产效率。

2、冲压件和电焊产品分开管理,电焊产品需要有BOM功能。

因为冲压件和电焊产品的工序流程、零部件都不同,如果混在一起管理很容易弄错。客户需要将两者分开管理。根据客户的需求,我们建立BOM功能,根据不同的产品路线,BOM设置了不同的领用规则,这样根据原料领用的不同,做到冲压件和电焊产品的分开管理。

3、生产经理说有一点困扰他们,就是客户催着交货,但是生产部门却总是无法给出一个确定的时间。对于产品很多、多品种的企业,每个月都有不重复的订单,需要跟踪的订单非常多。因为没有很顺畅的沟通机制,造成生产部门什么紧急就做什么,催单就成了家常便饭。催单时,生产部门管理人员就跑到每道工序上检查,统计完成多少,还有多少没做完,有多少在制。

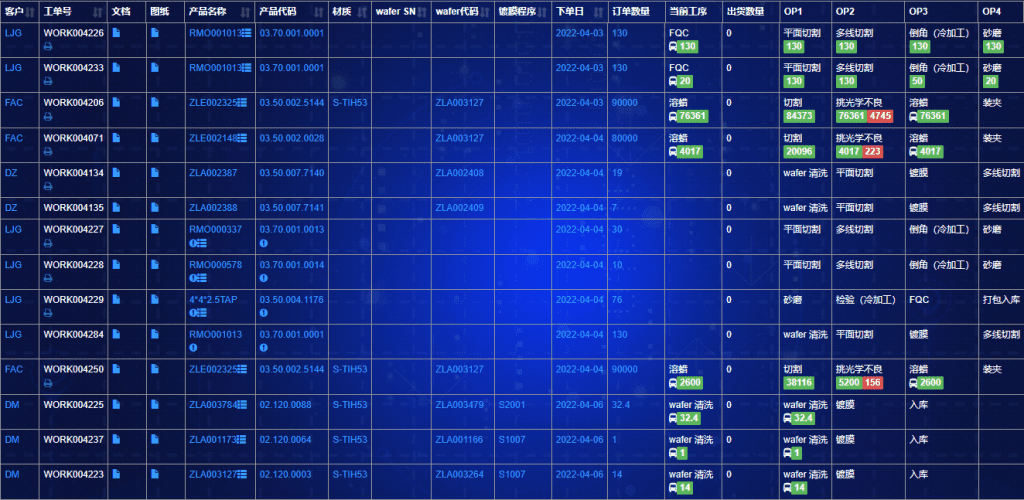

针对这个问题,除了引入生产进度看板,可以查看每批产品当前做到什么工序,产出多少量,用来反馈车间的生产状态,这样跟单员和业务员不用到车间统计生产进度。管理员也直接可以通过电脑马上看到所有订单的工序进展。然后我们让车间使用了工控机+条码枪扫码(手机APP扫码),每过一个工序扫码报工,用来反馈生产进度,这样车间员工就不用写日报表了。

4、外协加工,客户说对于外协加工,外协很多情况缺乏了解,需要对每一笔发出和接收的外协单进行详细的进程记录,实时看到外协的加工进程和加工质量。

5、质量检测。有些产品精度高、工序多、价格昂贵,如果没有质量检测,不良品会流转加工,造成更大的损失。我们通过系统权限分配,员工报工完,交给质检部门,让质检报工。通过第三方的检测确定工序质量情况,员工的报废率、返修率自动统计并生成质量报表分析,提高了整个公司的产品质量。

三、培训时间表

4/8 安装系统(MES速易天工标准版),并召开系统演示会议

4/9 录入基础信息,客户、供应商、员工、设备;分配账号和权限,物料信息

4/10 指导下订单,建BOM,排单,打印工单,车间报工操作,仓库领料、入库,发货操作

4/11 多次操作真实数据走流程

4/12 巩固流程的操作,实施完成

硬件配置:

服务器:DELL T130 8G内存 1T硬盘

标签打印机

扫码枪*3

四、实施效果

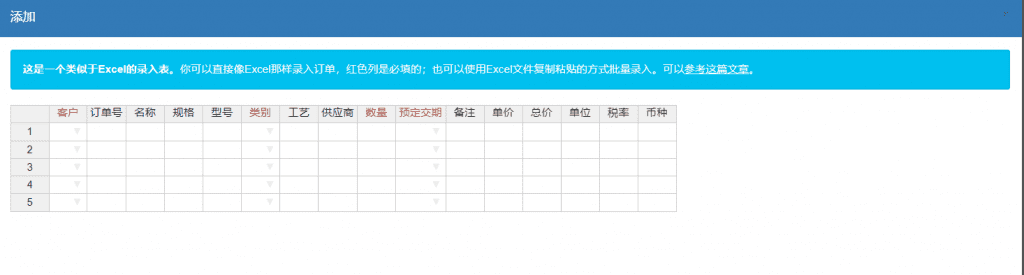

1、用软件下订单很系统很方便,可以直接将客户下的excel订单直接导入到MES生产系统中,既方便又减少了人为错误,提升员工效率80%。

2、扫码报工提高了效率,也不会出错,系统实时记录车间工序生产情况,不用担心历史记录会丢失了,让整个生产过程更稳定、标准化、精细化。

3、实现了追踪加工进度,追溯更加方便了,通过系统生成的报表既可查询生产相关的信息,又可以追溯相关问题。老板可以实时查看生产,掌控生产进度,避免出现催单、延期交付的问题。一旦出现问题,系统也可以追溯问题根源,紧急采取措施弥补。

4、对外加工的重量有了很好的管控,每一笔发出和接收的外协单都会被详细记录下,实时看到加工进程,把控加工质量,让外协加工更加透明化、标准化。

咨询顾问

咨询顾问